焊接时焊缝气孔产生原因及预防

焊接时焊缝气孔产生原因及预防

在焊接过程中,焊缝总是会出现气孔,怎么样才能解决这个问题呢?

要想彻底解决问题,我们就要对这些气孔知根知底,然后才能有效的进行防御。

什么是焊接气孔?

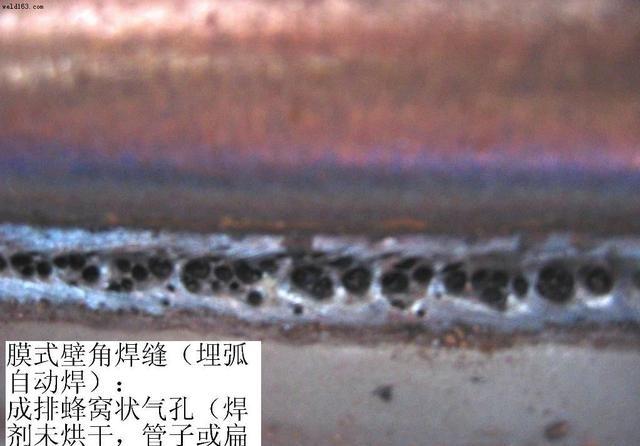

气孔是气体在焊缝金属中形成的孔穴。气孔形状有球形、涡旋形和毛虫状等。气孔大小从显微镜尺寸到直径为几毫米。按气孔位置可分为外部气孔、内部气孔。按排列方式分为密集气孔、连续气孔。

这可恶气孔大大减少了金属的有效截面积,也降低了金属的机械性能。何止啊,不要小看了这些气孔。特别是对针状气孔危害极大,严重者直接造成泄漏。

为什么会产生焊接气孔?

冶金方面:

|

|

熔渣氧化性的影响

焊条药皮和焊剂成份的影响

铁锈、水份等的影响

工艺方面:

焊接规范的影响

焊接电流种类和极性的影响

操作工艺的影响

避免气孔产生的几种方式

冶金措施:

使熔渣具有适当的氧化性,是防止焊缝中两类气孔形成的有效方法。

碱性焊条药皮中含有一定量萤石,低碳钢埋弧焊焊剂中也含有一定萤石和二氧化硅,焊接时产生大量HF,可有效降低了氢气孔的形成。酸性焊条依靠药皮中较强的氧化性药皮组成物来防止氢气孔的产生。

应尽量清除焊缝处或焊丝表面的铁锈及氧化皮等杂质。

工艺措施:

焊前要仔细清除焊件及焊丝表面的污锈、水分,特别是油质。

焊条和焊剂在焊前一定要严格烘干,应根据焊条和焊剂的不同种类来确定烘干温度和时间。

焊接过程中要保持稳定的焊接规范。焊接电流不宜过大,酸性焊条焊接时电流可适当增大,但以不引起焊条发红为宜,低氢型焊条,电流可适当减小。

焊接操作时电弧长度要保持适当。尤其低氢型要尽量短,以不粘铁液为宜,同时低氢型焊条不宜采用造成焊缝过宽的摆动方法。

注意保证装配时的定位焊质量,定位焊操作要求应与焊接相同,避免由于定位焊质量不好产生气孔